电感 (感应线圈) 的设计

次浏览

所有线圈都是电路中的电感。然而实际上,感应线圈工作部分只占整个电感的很小一部分,发电机或加热站输出端距加热工作部分,可能需要相当长的一段输出导线,这个距离可通过使用摇控加热站缩至最小,然后不论怎样,加热站终点与实际线圈导线的设计,结构是一个主要的因素。

所有线圈都是电路中的电感。然而实际上,感应线圈工作部分只占整个电感的很小一部分,发电机或加热站输出端距加热工作部分,可能需要相当长的一段输出导线,这个距离可通过使用摇控加热站缩至最小,然后不论怎样,加热站终点与实际线圈导线的设计,结构是一个主要的因素。

通过参看导线结构在槽路中的位置可以很好地理解它对系统性能的影响。线圈或负载电感表示,连接槽路电容与的导线均有压降,所以工作线圈均有压降,所以工作线圈均有压降,所以工作线圈永远不会是全部电压源电压,但如果线圈电感大于、等于10倍的导线总电感,则总电压最后损失,任何小于该值的损失都可忽略。

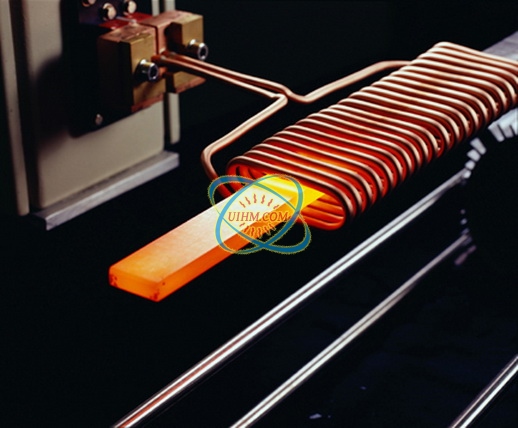

低频应用中的线圈一般匝数多截面积大,因此电感就相当大,这样导线电感应相对变小,随着频率增大,线圈尺寸减小,线圈电感和电抗减小,随着频率增大,线圈尺寸减小,线圈电感和电抗减小。当加热站和线圈距离增大时,导线电感作用就不可忽视了。

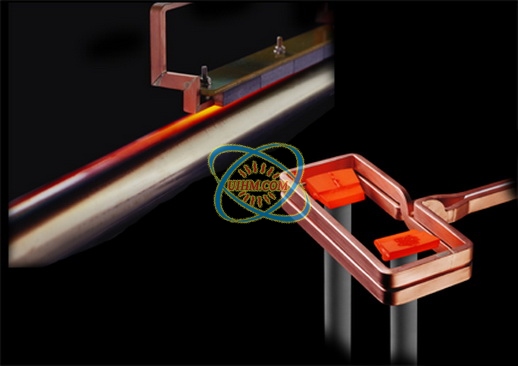

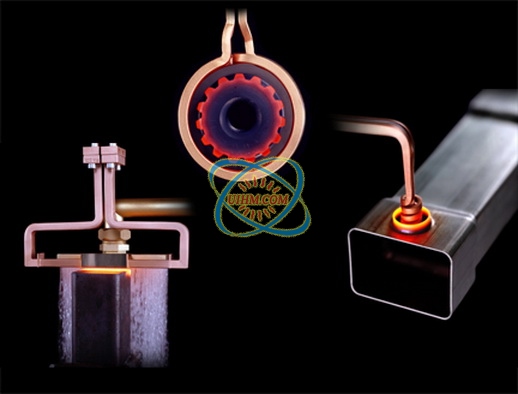

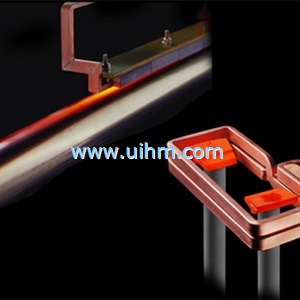

gh图所示几种线圈设计说明了导线不同的设计的不同影响。

图中导线间距大,导线间产生的电感几乎和线圈中电感相同。工作线圈只能得到总电压的小部分。另一个较好的设计,减小导线间距,提高加热效率。中所示为单匝多工位线圈。效果极差,为改进设计。

另一个要考虑的因素是导线与附近金属结构的相互作用,因为所有 导线都存在电感,其作用相当于工作线圈,因此在其范围内的导线将被加热,除此之外,负载所能获得的能量也被减少。因此必须使导线间距减至最小,同时还得考虑与金属结构的距离,只要有可能,导线壳,发射柜管道一定要尽量采用低阻或绝缘材料制成。

电感器是发展变化的磁场感应加热所需,通过交变电流的流动。

因此,(感应线圈) 设计是整体的感应加热机的最重要方面之一。精心设计的电感器为您提供了适当加热模式,并最大限度的感应加热电源,同时仍然允许轻松插入和移除的部件的效率。

电感器不必形螺旋。与正确的设计,是可能向热导电材料的任何大小和窗体中,也可能给

热只有部分所需的材料。甚至可以热不同区

在相同或不同的温度下通过适当的设计部分的电感器几何。在您的部件内的温度均匀性是通过实现的。

正确的 inductordesign。能够在圆形部件实现最有效的均匀性。由于电气当前路径流动的性质,锋利的零件可以

在这些领域,如果未使用适当的电感设计的优先热。

耦合效率

有的电流流动量和电感器和部分之间的距离之间的比例关系。将接近电感器零件放置增加电流流动和部分引起的热量。这种关系称为电感耦合效率。

|

|

|

|

|

|

基础建设

电感器 (线圈) 往往是铜管 — — 很好的导体的热、 电 — — 一个直径的 1/8"到 3/16"中 ;较大的铜线圈程序集均带金属加热和供暖管道等应用。电感器通常由循环水、 冷却和一些常用的定制以适合形状和零件的尺寸来加热。因此电感器可以有一个或多个转动 ;有螺旋状,圆形或方形形状 ;或设计成内部 (电感器内的部分) 或外部 (毗邻电感器的部分)。

感应 Coils_03

感应 Coils_02

感应 Coils_06

感应 Coils_04

感应 Coils_05

感应 Coils_01

感应 Coils_07

感应 Coils_10

感应 Coils_11

感应 Coils_09

最新评论

暂无评论

发表评论