Les applications du système de chauffage par induction

2006-3-30 From: 本站 Views

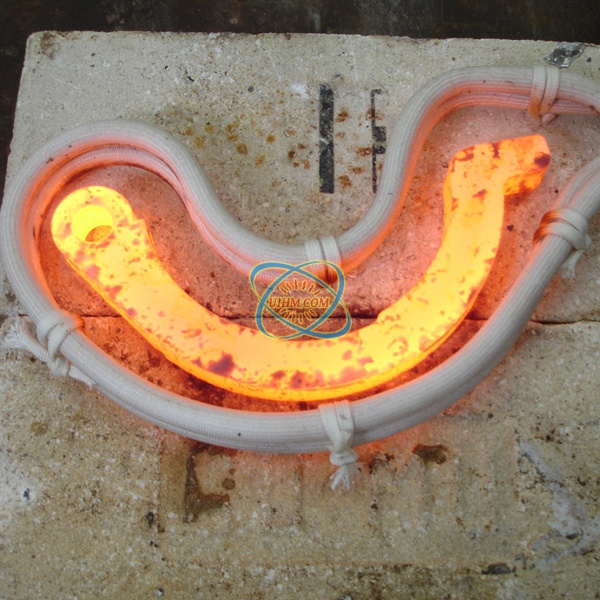

More Welders Resort to Induction Heating For Preheating, Stress-Relieving Traditional Induction Heating Applications – Soldering – Brazing – Surface hardening – Tempering- Bonding – Curing – Encapsulating- Melting- Forging- Super heating- Crystal growing Although many industries have used induction heating for decades, it’s a newcomer to industrial and construction applications involving welding. Pre-heating before welding and stress-relieving (i.e. postheating) after welding are the new uses for induction heating, and companies with weldiang-intensive operations have significantly increased efficiency as a result. Induction heating: how it works Induction heating systems employ non-contact heating. They induce heat electromagnetically rather than using a heating element in contact with a part to conduct heat, as does resistance heating. Induction heating acts more like a microwave oven; the appliance remains cool while the food cooks from within. In an industrial example of induction heating, heat is induced in the part by placing it in a high-frequency magnetic field. The magnetic field creates eddy currents inside the part, exciting the part’s molecules and generating heat. Because heating occurs slightly below the metal surface, no heat is wasted. Induction heating’s similarity to resistance heating is that conduction is required to heat through the section or part. The only difference is the source of heat and the temperatures of the tool. The induction process heats within the part and the resistance process heats on the surface of the part. Depth of heating depends on the frequency. High frequency (e.g., 50 khz), heats close to the surface, while low frequency (e.g., 60 Hz) penetrates deeper into the part, placing the heating source up to 3 mm deep, allowing heating of thicker parts. The induction coil does not heat-up because the conductor is large for the current being carried. In other words, the coil does not need to heat-up to heat the workpiece. Induction heating system components Induction heating systems can be air- or liquid-cooled depending on application requirements. A key component common to both systems is the induction coil used to generate heat within the part. Air-cooled system A typical air-cooled system consists of a power source (5kW or 25kW), induction blanket, and associated cables. The induction blanket consists of an induction coil surrounded by insulation and sewn into a high temperature, replaceable Kevlar sleeve. This type of induction system can include a controller to monitor and automatically control temperature. A system not equipped with a controller requires the use of a temperature indicator. The system could also include a remote on-off switch. Air-cooled systems can be used for applications up to 400 degrees F, designating it as a pre-heat only system. Liquid-cooled system Because liquid cools more efficiently than air, this type of induction heating system can be used for applications requiring higher temperatures, such as high-temperature preheating and stress relieving. The principle differences are the addition of a water cooler and the use of a flexible liquid-cooled hose that houses the induction coil. Liquid-cooled systems also generally use a temperature controller and built-in temperature recorder, particularly important components in stress relieving applications. The typical stress relieving procedure requires a step to 600-800 degrees F, followed by a ramp or controlled temperature rise to a soak temperature of approximately 1250 degrees F. After a hold time, the part is control-cooled to between 600-800 degrees F. The temperature recorder collects data on the part’s actual temperature profile based on a thermocouple input, a QA requirement for stress relieving applications. The actual procedure will be determined by the type of work and the applicable code. Induction heating benefits Compared to conventional preheating and stress relieving methods, induction heating offers numerous advantages, including improved heat uniformity and quality, reduced cycle time, and lower consumables costs. Induction heating is also safe, reliable and easy to use, and scores higher than alternative technologies in power efficiency and versatility.

Uniformity and quality Induction heating is not particularly sensitive to coil placement or spacing. Generally, the coils should be evenly spaced and centered on the weld joint. On systems so-equipped, a temperature controller can establish the power requirement in an analog fashion, providing just enough power to maintain the temperature profile. The power source provides power during the entire process. Reduced cycle time The induction method of preheating and stress relieving provides significantly quicker time-to-temperature. On thicker applications, such as high pressure steam lines, induction heating can slash two hours from cycle time. It is conceivable to reduce cycle time from the control temperature to soak temperature. When combined with other usability factors, it is not uncommon to expect a 50 percent total cycle time reduction. Reduced consumables costs The insulation used in induction heating is easy to attach to work pieces and can be reused many times. Conversely, ceramic fiber insulation used in resistance heating can be used only once or twice before it has to be discarded, requiring a large inventory of insulation and incurring significant costs for disposal of potentially hazardous material. In addition, in comparison to resistance system components, induction coils are robust and don’t require fragile wire or ceramic materials. Also, because the induction coils and connectors don’t operate at high temperatures, they are not subject to degradation, as are ceramic heating pads. Ease-of-use A major benefit of induction preheating and stress relieving is its simplicity, which contributes to easy use. Insulation and cables are simple to install, usually taking less than 15 minutes. UIHM has shown boilermakers and pipefitters how to use the induction equipment with just one day of training. Power efficiency The inverter power source is 92 percent efficient, a critical advantage in an era of skyrocketing energy costs. Additionally, the induction heating process is more than 80 percent efficient. Regarding power input, the induction process only requires a 40 amp line for 25kW of power. Safety Preheating and stress relieving through the induction method is extremely worker-friendly. Induction heating does not require hot heating elements and connectors. Very little airborne particulate is associated with the insulation blankets, and the insulation itself is not exposed to temperatures over 1800 degrees F, which can cause insulation to break down into dust and then breathed by workers . Reliability One of the most important factors impacting productivity in stress relieving is not interrupting the cycle. In most instances, cycle interruption means the heat treat will need to be re-run, which is significant when a thermal cycle can take a day to complete. The induction heating system components make cycle interruptions unlikely. The cabling for induction is simple, making it less likely to fail. Also, no contactors are used to control the heat input to the part. Versatility The Duolin Induction Heat Treatment System was originally designed for preheating and stress relieving of pipe. Now, users of induction heating systems have adapted the process for weldolets, elbows, valves, and other parts. One of the aspects of induction heating that makes it attractive for complex shapes is the ability to adjust the coils during the heating process to accommodate unique parts and heat sinks. The operator can start the process, determine the affects of the heating process in real-time and modify the coil position to change the result. Lastly, the induction cables peuvent être déplacés sans attendre pour l'air de refroidissement à la fin du cycle. Chauffage en DUO LIN Induction Heating Systems, Co, Ltd., le fabricant de systèmes pour le soudage, les applications de chauffage par induction d'applications de soudage par induction a prouvé sa technologie sur un certain nombre de projets, y compris les oléoducs et les gazoducs, de construction de l'équipement lourd et de maintenance et de réparation d'équipements miniers. Résumés des différents projets sont présentés ci-dessous. Oléoduc opération de maintenance A North American oil pipeline avait utilisé une combinaison de torches au propane et résistance électrique à caloduc avant de souder les manchons de réparation encerclement 85.46 STOPPLE à la circonférence de l'oléoduc 48 pouces. Alors que beaucoup pourrait être dépannés sans avoir à arrêter le débit d'huile ou de vider le tuyau, la présence du brut lui-même entravés soudage efficacité due à l'effet de dissipateur de chaleur de l'huile qui coule. Torches de propane nécessaire interruption constante de soudage pour maintenir la chaleur et résistance de chauffage – tout en fournissant une chaleur continue – souvent ne pouvait pas répondre aux températures de soudure requise. La compagnie de maintenance s'est tourné vers une solution de chauffage par induction. Sur les réparations d'encerclement de manche, deux systèmes de 25kW travaillaient avec couvertures parallèles pour obtenir une température de préchauffage de 125 degrés F. Ainsi, temps de cycle est passé de 8 à 12 heures à 4 heures par soudure de circonférence. Préchauffage pour une réparation de montage (une « T » de jonction avec valve) STOPPLE avait été encore plus difficile en raison de l'épaisseur de paroi supérieure du raccord. Avec toutefois de chauffage par induction, la compagnie a utilisé quatre systèmes de 25kW avec un set-up de couverture parallèles. Deux systèmes ont été utilisés de chaque côté du « T ». Un système a été utilisé sur la canalisation principale pour préchauffer l'huile et le second a été utilisé pour préchauffer le « T » à la commune de soudure circonférentielle. La température de préchauffage est de 125 ° F. Le temps de soudure est passé de 12 à 18 heures à sept heures par la soudure de la circonférence. Naturelles A natural gas pipeline construction projet de gazoduc a entraîné la construction d'un diamètre de 36 po, pipeline po.633 de l'Alberta, Canada à Chicago. Sur une propagation de ce pipeline, l'entrepreneur de soudage utilisé deux sources de puissance 25kW, montés sur un tracteur avec les couvertures d'induction attachés à des perches pour la rapidité et de commodité. Les sources d'énergie ont été utilisées pour préchauffer les deux côtés de l'articulation du tuyau. Essentielle à ce processus était la vitesse et température fiable. Dans les alliages de contenu augmente dans les matériaux pour réduire le poids et le temps de soudure et d'augmenter la part de vie, contrôlant Préchauffer la température devient plus critique. Dans cette application de chauffage par induction, il a fallu moins de trois minutes pour obtenir les 250 degrés F température, contre environ cinq minutes, selon les méthodes traditionnelles de préchauffage de préchauffage. En outre, la température uniformité et sécurité d'utilisation ont été améliorées. Fabricant de matériel lourd lourd équipement A souvent les soudures dents adaptateur sur ses bords de godet de chargeur. Auparavant, l'assemblage mécano-soudés a été déplacé en arrière d'un grand four, exigeant que le soudeur patienter pendant que la partie a été réchauffée à plusieurs reprises. Le fabricant a choisi d'essayer pour le préchauffage de l'Assemblée pour empêcher tout mouvement de produit de chauffage par induction. Le matériel est de 4 po d'épaisseur avec une haute nécessaire de Préchauffer la température en raison de la teneur en alliage. Duolin électrique a travaillé avec le client pour développer des couvertures d'induction sur mesure pour répondre aux exigences de l'application. L'isolation et la conception de la bobine ont l'avantage supplémentaire de protection de l'opérateur de la chaleur rayonnante de la partie. Dans l'ensemble, les opérations ont été bien plus efficaces, réduisant le temps de soudage et de maintien de température tout au long du procédé de soudure. Exploitation minière équipement A mine connaissait froid problèmes de fissuration et de préchauffage inefficacité à l'aide d'appareils de chauffage au propane dans ses opérations de réparation d'équipements miniers. Opérateurs soudeurs dû enlever une couverture isolante conventionnelle de la partie épaisse fréquemment pour appliquer de la chaleur et de garder la partie à la bonne température. La mine a opté pour essayer le chauffage par induction à l'aide de couvertures plates, refroidi par air de préchauffer les pièces avant de souder. Le processus d'induction appliqué rapidement la chaleur à la partie. Il pourrait également être utilisé en continu pendant le soudage. Temps de réparation de soudure a été réduit de 50 %. En outre, la source d'alimentation était équipée d'un régulateur de température pour garder la partie à la température de la cible. Cette reprise pratiquement éliminé à cause de la fissuration à froid. Le client a signalé une économie annuelle de 80 000 $. Générateur de centrale électrique de puissance centrale A construisait une centrale de gaz naturel en Californie. Chaudronniers et tuyauteurs connaissait des retards de construction en raison du préchauffage et les méthodes qu'ils employaient sur les conduites de vapeur de l'usine de détente. Un des plus gros problèmes sur ce travail a été de fiabilité de l'équipement de la résistance électrique, qui a subi des échecs de contacteur et connecteur et cassé fils sur les coussins chauffants pendant le stress relaxation. Retravailler une vaste ainsi, combiné avec le long des cycles de chauffage, retardait considérablement construction. La compagnie en technologie de chauffage dans le but d'accroître l'efficacité, surtout pour le travail sur le milieu aux lignes grande vapeur, comme ces pièces prennent le temps nécessaire sur un chantier de traitement thermique des plus par induction. Sur un cas typique de 16 po avec une épaisseur de paroi de 2 po, résistance de préchauffage et la relaxation des contraintes permettant de durer cinq-et-demi heures. Chauffage par induction a pu se raser deux heures hors du temps-à-température (600 degrés F) et une autre heure pour atteindre la temperature de trempage (600 degrés F à 1 350 degrés F) pour la relaxation des contraintes. La simplicité de l'induction de couvertures autour des formes complexes d'emballage a encore réduit le temps d'effectuer le traitement thermique. Il a fallu les monteurs 15 minutes pour envelopper une articulation qui aurait exigés deux travailleurs deux heures pour se préparer à l'aide d'une mise en place de la résistance

Newest Comment

No Comment

Post Comment