双频感应加热研究

2013/1/5 次浏览

双频感应加热研究

摘要:感应加热时,如果柱形工件形状不规则统一,则需要对其进行多频加热,从而使工件获得一致的表面加热深度。基于这种考虑,本文设计一种大功率感应加热电源。此电源由一单独的逆变电路和特殊的谐振电路组成,能同时为感应器提供中频和高频信号。

Abstract – Induction surface hardening of parts with nonuniform cylindrical shape requires a multi-frequency process in order to obtain a uniform surface hardened depth. This paper presents an induction heating high power supply composed by a single inverter circuit and a specially designed output resonant circuit. The whole circuit supplies simultaneously both medium and high frequency power signals to the heating inductor.

1 前言

感应淬火的原理及优点。

感应加热淬火是提高运动金属器件的抗磨强度和疲劳强度的一种经济、高效的方法。大电流高频率的感应加热电源使感应器产生磁场,将器件被加热部分置于感应器中。

表面感应加热是仅仅对工件表面加热而不影响工件内部的一种加热方试。加热深度及效果取决于电流频率相关的集肤效应和热传导特性。

Fig. 1: Behaviour of induced currents in a gear hardening process with high

frequency a), medium frequency b) and simultaneous dual-frequency c).

为保证汽车工业中的很多复杂零件,如花键套、链齿和齿轮等,有统一的淬火深度,需要对其进行特殊的热处理。这些零件的传统的感应淬火过程是两个有顺序的淬火过程。高频加热靠近感应器的表面(器件的端部或边缘),而中频则加热更内侧的齿部。如图1。这个过程序要两个独立的感应线圈,快速机械运输和两个独立的电源。图1c描绘了中频和高频很好配合时,器件感应深度的轮廓线。用这种方法,有一个发生器产生的中频和高频同时送至感应器[]1,不需要媒介传送。[2]

2电源拓扑

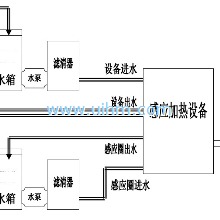

采用一些方法可以获得此特殊感应加热过程的电源。如今,普通感应线圈和高、中频逆变器的组合,能得到一种方法。目前来说,电压型串联谐振和电流型并联谐振逆变器广泛的应用与感应加热中,其中,高频和中频分别由串联或并联谐振逆变器组成。因此,此解决方法中的两个逆变器有四种组合方式,如图2。两种电流信号的组合由将逆变器输出与感应线圈连接的双频谐振电路送出。当使用简单的非理想的谐振电路时,来自于一个逆变器的中频或者高频信号的重要部分被传入相反的电路(环流)。这种交互的干扰会产生控制问题和功率损失。为改变这种在逆变器中的交互衰减,应用更多复杂谐振电路是一种解决方法。如图3所示,改进的拓扑谐振电路LLC和CLC代替了简单的LC串联或并联谐振电路。

现阶段一些从事感应加热的公司已经使用了其中的部分方法。[3][4]。通过常规技术方法,能分别在每个逆变器重实现感应器信号的调功策略。

本论文将设计一种采用单一逆变器的新型拓扑电路。两种可能得单一逆变器拓扑如图4所示。图4.a为双频并联谐振逆变器,它由电流型并联逆变器和产生两种不同的并联谐振频率的四元件全桥电路组成。图4.b为由电压型串联谐振逆变器和全桥谐振电路组成的双频串联逆变器(the dual-frequency series inverter (DFSI))。

3、双频串联逆变器的设计

图5为DFSI谐振电路原理图。感应加热线圈电抗可等效为L2与R。变压器T1,T2分别表示逆变器输出电流和感应器等效电抗。当输出功率为100kW工作频率为10可Hz和300kHz时,各器件值如图5所示。

图6谐振电路输入阻抗模型的频率响应。S1,S2表示两种串联谐振工作方式。P代表并联谐振。用以设计电路的简化方程式如(1)(2)所示。假设C2远小于C1。

图7图8为DFSI的控制简图和响应模拟波形。分别调整Va(中频功率调节)的振幅和Vb(高频功率调节)的频率,输出功率随之改变。

图8中Iout为感应器电流的波形,定义一个数量值OCR(output current ratio)为 ![]()

其中,IMF与IHF分别表示中频电流和高频电流的幅值。上文所提的调节系统能得到较大范围的OCR值。最终的OCR值根据电源的不同应用得到]不同的最优值。

4、实验结果

设计一台10kHz/300kHz、1kW的样机进行测试。逆变部分功率器件选择MODFET。设计一个无感层以防止开关过压。图9为逆变器的输出波形,

输出谐振电路取值![]()

![]() ,没有使用变压器,图10为模型的频率响应图。其开关条件主要依靠OCR和高频输出电压、电流间的相位。开关条件很重要,争取软开关。为获得合适的逆变器效率分析,开关功率损失的测量是十分必要的。

,没有使用变压器,图10为模型的频率响应图。其开关条件主要依靠OCR和高频输出电压、电流间的相位。开关条件很重要,争取软开关。为获得合适的逆变器效率分析,开关功率损失的测量是十分必要的。

图11为开关通断过程能量图。图12为OCR=0.2时DFSI的效率功率对照图。测试100kW拓扑满足工业要求。这种拓扑通过快速恢复反并联二极管得到了很好的发展。当主二极管硬关断时,MOSFET开通功率损失是使用离散快速恢复反并联二极管后的5倍[5],因此,可预期得到改进后的逆变器效率。图13为采用反并联二极管和附加的串联二极管示意图。逆变器每个开关器件由8支IXFN4480晶体管和八支DSEI26*1 10B二极管模块组成。

逆变器输入电压为540V,由连接电网的不控器构成。输出电流(包括高频中频)最大振幅限定于300A。输出电路(如图5)各器件值为:![]()

![]()

![]() ,使用不匹配的变压器T2。L1,L2的值为相应感应器的感应系数和它们与其它电路连接。长时间检测水冷等效负载。输出电流的中频谐振频率为10.2kHz。高频输出功率调节能使高频开关频率在300kHz与170kHz变化。图14为实验相片。图15OCR=0时为逆变器电压电流波形,此时输出只有高频。图16为OCR为0.2、1和10时,逆变器输出电流的实验波形。

,使用不匹配的变压器T2。L1,L2的值为相应感应器的感应系数和它们与其它电路连接。长时间检测水冷等效负载。输出电流的中频谐振频率为10.2kHz。高频输出功率调节能使高频开关频率在300kHz与170kHz变化。图14为实验相片。图15OCR=0时为逆变器电压电流波形,此时输出只有高频。图16为OCR为0.2、1和10时,逆变器输出电流的实验波形。

图17为OCR取不同值时,输出功率与效率的实验曲线。

5结论

通过比较实验与仿真的结果,判断提出的电路的正确性。双频谐振逆变电源在热处理过程中是有效经济的。此外,使用单一逆变器的电源能降低成本,减小体积。然而,增加OCR较大值时的效率问题和加热复杂工件时OCR的取优问题仍然值得研究。

附件下载

- 点此下载附件1:双频加热研究.pdf下载 次