Wärmebehandlung mit Induktionserwärmung in Rohren

Views

- Intro: Wärmebehandlung mit Induktionserwärmung in Rohren Elektrisch geschweißte Rohre mit einem Außendurchmesser von 16-102 mm ab corrosionresistantsteels des austenitischen Klasse, nachdem sie auf Argon-Lichtbogen-Mühle (AAW) sind d…

Elektrisch geschweißte Rohre mit einem Außendurchmesser von 16-102 mm aus corrosionresistant

Stähle der austenitischen Klasse nach auf Argon-Arc Schweißen mill(AAW) gestellt worden sind derzeit wärmebehandelte in elektrische Übertragung Typ Walze Öfen arbeiten ohne eine schützende Atmosphäre nach folgender Methode: Heizung, I050-I070 ° C, für 4-5 min, halten

Kühlung in der Luft. Dieses Regime erzeugt die folgenden mechanischen Eigenschaften der Schweißnaht und

unedlen Metallen entspricht GOST 11068-81: ot g 560 N/mm2; 65 ~ 36 %.

Wärmebehandlung in elektrischen Walze Öfen weist folgende Mängel auf. Verlängert

Heizung Rohre bei hohen Temperaturen führt zu Kornwachstum sowie Oxidation von der

Metall, das wiederum längere Radierung und einem erhöhten Verbrauch von der Radierung erfordert

Lösung während der chemischen Verarbeitung der Rohre. Die Heizungen von elektrischen Öfen haben eine

kurzes Leben mit dem Ergebnis, dass jeden Monat zur Reparatur Öfen heruntergefahren werden müssen. Die

Diese Öfen erfordert eine hohe spezifische Leistungsaufnahme durch heating.up verursacht

Die Öfen nach Reparaturen sowie durch die Öfen bei stehender Maschine Leerlauf.

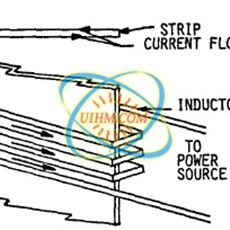

In beträchtlichem Ausmaß können diese Defizite durch Hochgeschwindigkeits-Induktion beseitigt werden

Heizung in das Rohr Schweißen Maschinenlinie statt Wärmebehandlung im Ofen. Die

Parameter für die Induktion Wärmebehandlung wurden auf der Grundlage der erzielten Ergebnisse ermittelt.

in einer Untersuchung der Rohre mit einem Durchmesser von 18-43 mm, Wandstärke 1,5, und

einer Länge von 360 mm aus Stählen 10KhI8NIOT und 12KhI8NIOT auf der Labormaschine. Die

Kraft dieser Maschine ist I00 kW, Frequenz 8 kHz.

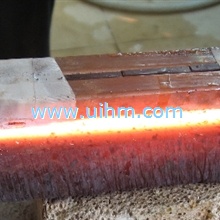

Ein kurzes Rohr wurde in die Induktivität I000-1250 ° C mit Intervallen bei 50 ° C mit einer Rate erwärmt.

von 60 ° / sec. Bei jeder Temperatur untersucht wurde eine Beteiligung von 5-60 sec woraufhin eingeführt.

das Rohr war im Wasser abgekühlt. An Proben aus kurzen Längen von Leitung metallographische hergestellt

Investigationswere durchgeführt und die mechanischen Eigenschaften der unedlen Metallen und der Schweißnaht

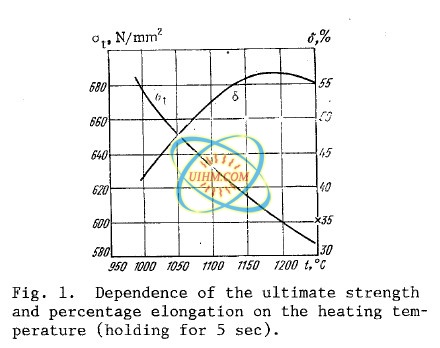

wurden ermittelt. Abbildung 1 zeigt, dass ~ 5 der geschweißten gemeinsame steigt innerhalb der Temperatur

reichen Sie 1000-1150 ° C, woraufhin bei I180-I190 ° C praktisch nicht mehr ändern ja und Temperaturen

über 1200 ° C beginnt es zu fallen. Eine metallographische Analyse zeigte, dass bei der

schnelle Erhitzung auf II00-1200 ° C keine längeren Betrieb bei einer bestimmten Temperatur

keine deutlichen Kornwachstums wurde beobachtet, sowohl in den "unedlen Metallen' der Schweißnaht-Zone. Bei Temperaturen

über 1200 ° C nimmt das Korn von Nr. 8 in den ursprünglichen Zustand nach Nr. 6.

Während der induktiven Erwärmung mit der Dauer der holding in die Endtemperatur von zu erhöhen

5 bis 30 Sek. ~ 5 erhöht, während bei einem weiteren Rückgang der holding es beginnt zu fallen.

~ 5 Ist jedoch in allen Fällen deutlich höher als bei GOST 11068-81. Auf

dieser Grundlage gesagt werden kann, dass während der Induktion den erforderlichen Wert von ~ 5 Heizung erreicht ist

in einem minimalen Betrieb von bis zu 5 s.

Die Abbildung zeigt auch, dass bei Temperaturen über 1200 ° C die Zugfestigkeit Ansätze

der kleinste zulässige Wert. Auf der Basis unserer Untersuchungen Folgendes

Heizung Regime wurde ausgewählt für die Mühle: Temperatur I130-I190 ° C, die maximale mögliche Betrieb

Zeit gewählt wurde, unter Berücksichtigung des Standorts der Mühle-Geräte (4-5 Sek), und

Kühlung wurde durch ein Wasser-Spray.

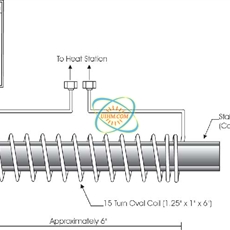

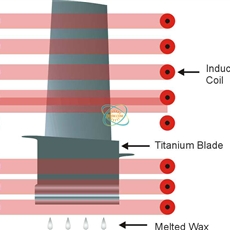

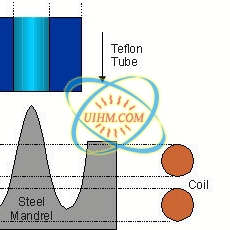

Auf den Maschinen anzeigen, "10-60″ und"20-102″ zwischen der Einheit und der erste Teil der Kalibrierung

Mühle es eine Lücke gibt, deren Gesamtlänge ca. 1200 mm beträgt, wo die Induktivität, Spritzgerät, und

Hilfslinien werden platziert.

Die Untersuchungen wurden auf ein ADS "20-102″ Maschine der Moskau-Pipe-Arbeiten durchgeführt.

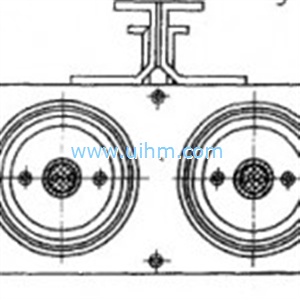

[i]. die Stromversorgung der Induktor wurde aus dem Induktions-System von der Massenware

Induktion Apparat I34-200/8 liefern 200 kW bei einer Frequenz von 800 kHz. Für Induktivitäten 40-102-mm-Rohren mit einem Innendurchmesser von 93, ii0, produziert wurden 120 und 135 mm

Mit 5-8-Wicklungen. Die Gesamtlänge des Geräts beträgt 1040 mm. Von Spritze das Rohr

tritt in die Kalibrierung-Mühle, woraufhin es zu gemessenen Längen geschnitten ist. Rohre Messen

57 × 3; 76 × 2; 89 x 3; und 102 × 3 mm waren wärmebehandelt innerhalb der Mühle; Sie waren

aus 10KhI8NIOT Stahl gefertigt. Die Temperatur der Rohre Induktor Outlet wurde durch gemessen.

Mittel eine Strahlung Pyrometer TERA-50 in Kombination mit dem Potentiometer KSP - 3 M; die

Geschwindigkeit der Rohr-Reisen und der Induktion Einheit macht wurden gelesen, auf der Mühle-Steuerungsinstrumente.

Der Grad der Metal Oxidation wurde durch wiegen (vor und nach der Beanspruchung) bestimmt die

Rohrenden Schneiden von Rohren nach der Wärmebehandlung in der Induktion Gerät und Elektro roller

Ofen OKB-854A. Tabelle 1 gibt die technischen Eigenschaften des Gerätes Induktion. Es

ersichtlich, dass die maximale Rohr-Temperaturschwankung Induktor Outlet ±30 ° C ist. Die

Genauigkeit, mit der die angegebene Temperatur gehalten wird, hängt die Schwankungen der

die Rohr-Geschwindigkeit, die Variation des Streifens über die Länge, sowie auf die Stabilität des

die Spannung der Spule. Die Wirkung dieser Parameter bestimmt die Heizung Genauigkeit innerhalb

±30 ° C. Mit diesen Zahlen berücksichtigt Konto 1160 ± wurde als die Temperatur 30 ° C angenommen.

Die mechanische Lieferung-Eigenschaften der Rohre in der Induktion Apparat verarbeitet

sind in Tabelle 2 dargestellt. Der Zugversuch wurden nach GOST 10006-80 auf durchgeführt.

Longitudinal Exemplare – Segmente aus der unedlen Metallen mit einer Schweißnaht in der Mitte geschnitten. Es können

gesehen werden, dass die induktive Wärmebehandlung ermöglicht, um die erforderliche 65 zu erhalten und ~ t-Werte,

sowohl in der Schweißnaht-Zone und die unedlen Metallen.

THe Ergebnisse der Lieferung Tests zeigten, dass nach dieser Art der Wärmebehandlung Rohre

den erforderlichen hydraulischen Druck 6 MPa durch Biegen und Abflachung auch angewendet zu widerstehen

als Erweiterung um einen Kegel von 30° mit einem äußeren Durchmesser von mehr als im Durchschnitt

um 20 %, die Werte in GOST 11068-81 angegeben.

Die Heizung Rohre lag 120-190 K/sec, die eine differenzierte Struktur produziert und

führt zur Verringerung der Metal Oxidation 0.2-0,22 % (Prozentsatz der Masse) gegenüber 0,5 -

0,55 % durch Wärmebehandlung im elektrischen Widerstandsofen OKB-854A.

Die spezifische Leistungsaufnahme aus dem Netz beträgt 310-380 kWh / Ton, die von 40-50 kWh / Ton

weniger als im elektrischen Ofens.

Im Falle der richtigen Anpassung der Kalibrierung-Mühle, die die Rohre durchlaufen

nach Induktion Wärmebehandlung ihrer Geometrie ist etwas anderes als die der Rohre der

wurden nicht vor in der Kalibrierung-Mühle behandelt. Jedoch beim Ändern in Verarbeitung

Rohre durch Wärmebehandlung, ein zusätzliches Gerät müssen eingeführt werden, in die Kalibrierung-Mühle

Linie aufgrund höherer Plastizität des Metalls nach Wärmebehandlung.

Heizung über eine Pipe in die Induktivität bewirkt, dass die Dehnung und der daraus resultierenden Durchbiegung

von der horizontalen Achse ist die je größer je kleiner der Rohrdurchmesser. Diese Durchbiegung

teilweise kompensiert werden können, indem die Rohrverlängerung um Walze schneller in erhöht die

Kalibrierung Mühle. Eine genaue Zentrierung des Rohres kann mittels Walze erfolgen

Führer vor die Induktivität und hinter das Spritzgerät montiert. Die Installation eines solchen

Führer ist unverzichtbar für bis zu 40 mm Durchmesser Rohre. Größere Rohre sind steifer und mit Rohr berücksichtigt und Kalibrierung der Mühle der Abweichung der

das Rohr aus der Längsachse überschreitet 1-2 mm nicht. In diesem Fall werden keine speziellen Hilfslinien benötigt.

Bei der Verwendung von Induktion Wärmebehandlung innerhalb der Mühle-Linie gibt es keine Notwendigkeit für zusätzliche

Telefonzentralen. Die Heizungssteuerung System enthält eine Funktion zum automatischen Trennen der

die Induktivität stoppt die Schweißen Mühle. Jedoch ist beim Schweißen Mühle in Betrieb

und eine Unregelmäßigkeit in den Schweißprozess auftritt und die Induktivität und Sprayer getrennt werden müssen

mittels Drucktasten zur Verfügung gestellt. Wenn dies nicht geschieht, wird die Induktivität überhitzen.

und die Anzahl der Bereiche mit Löchern in der Schweißnaht erhöht und Wasser immer durch diese

Löcher in das Spritzgerät und von dort in das Schweißen Gerät verwöhnt den Schweißprozess.

Dies erfordert ständige Anwesenheit durch den Schweißer am Pult Steuerung der Heizung und Schweißen.

Für die vollständige Automatisierung des Schweißprozesses ist es erforderlich, ein System für entwerfen

Überwachung der Qualität der Schweißnaht und für automatische Abschaltung des die Induktivität und sprayer

im Falle einer Aufteilung des Schweißprozesses.

Der Gewinn aus der Einführung der Induktion Wärmebehandlung in die Linie

Rohr Schweißen Mühlen der Argon-Lichtbogenschweißen in den Moskau-Pipe-Werken werden 75.600 Rubel.

FAZIT

Induktion Wärmebehandlung von korrosionsbeständigen Stahlrohre in der Zeile eines Argon-Bogens

Schweißen Mühle produziert eine feinkörnige Struktur aus der unedlen Metallen und Schweißen, sorgt für die mechanische

Eigenschaften von Rohren als gemäß GOST 11068-81:65 ~ 36 %, ot ~ 560 N/mm 2 und auch macht

möglich die Oxidation des Metalls von 0,33 %, verringert die Zeitanzeigen die Radierung

Lösung während der chemischen Verarbeitung und spart Energie.

WÄRMEBEHANDLUNG MIT INDUKTIONSERWÄRMUNG ROHRE INNERHALB DER PIPE

WÄRMEBEHANDLUNG MIT INDUKTIONSERWÄRMUNG ROHRE INNERHALB DER PIPE

Newest Comment

No Comment

Post Comment